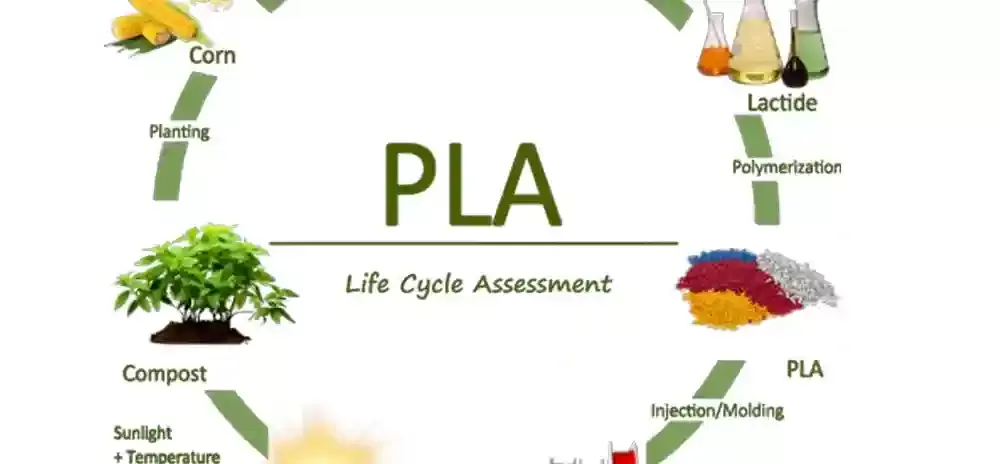

W świecie druku 3D istnieje wiele różnych rodzajów filamentów, z których dwa najpopularniejsze to PLA (polilaktyd) i...

Filament Easy PLA Alien...

dashboard

Pozostałe warianty

clear

-

Candy - 0,85 kg

Candy - 0,85 kg -

Black - 2,5 kg

Black - 2,5 kg -

Blue - 0,85 kg

Blue - 0,85 kg -

Brown - 0,85 kg

Brown - 0,85 kg -

Burgundy - 0,85 kg

Burgundy - 0,85 kg -

Graphite - 0,85 kg

Graphite - 0,85 kg -

Gray - 0,85 kg

Gray - 0,85 kg -

Green - 0,85 kg

Green - 0,85 kg -

Inox - 0,85 kg

Inox - 0,85 kg -

Light Green - 0,85 kg

Light Green - 0,85 kg -

Midnight Sky - 0,85 kg

Midnight Sky - 0,85 kg -

Navy Blue - 0,85 kg

Navy Blue - 0,85 kg -

Old Gold - 0,85 kg

Old Gold - 0,85 kg -

Onyx - 0,85 kg

Onyx - 0,85 kg -

Orange - 0,85 kg

Orange - 0,85 kg -

Pastel Blue - 0,85 kg

Pastel Blue - 0,85 kg -

Pastel Lilac - 0,85 kg

Pastel Lilac - 0,85 kg -

Pastel Mint - 0,85 kg

Pastel Mint - 0,85 kg -

Pastel Yellow - 0,85 kg

Pastel Yellow - 0,85 kg -

Pink - 0,85 kg

Pink - 0,85 kg -

Red - 0,85 kg

Red - 0,85 kg -

Red Orange - 0,85 kg

Red Orange - 0,85 kg -

Ruby Red - 0,85 kg

Ruby Red - 0,85 kg -

Spectra Blue - 0,85 kg

Spectra Blue - 0,85 kg -

True Blue - 0,85 kg

True Blue - 0,85 kg -

True Gold - 0,85 kg

True Gold - 0,85 kg -

White - 0,85 kg

White - 0,85 kg -

Yellow - 0,85 kg

Yellow - 0,85 kg -

Aurora - 0,85 kg

Aurora - 0,85 kg -

Beige - 0,85 kg

Beige - 0,85 kg -

Vertigo - 0,85 kg

Vertigo - 0,85 kg -

Black - 0,85 kg

Black - 0,85 kg

88,40 zł

104,00 zł

-15%

- -15%

Zostaw komentarz